基于UWB技術的化工廠安全定位系統集成方案

一、項目背景

化工企業生產環境復雜,涉及大量危險化學品和特種設備,人員安全管理面臨重大挑戰。傳統定位技術存在精度低、穩定性差、抗干擾能力弱等問題,無法滿足現代化工企業對精準定位的迫切需求。超寬帶(UWB)技術憑借其高精度、低功耗、強抗干擾等特性,為化工廠安全管理提供了全新的技術解決方案。

二、UWB技術優勢

- 厘米級高精度定位:定位精度可達10-30厘米,遠高于傳統RFID、藍牙等技術

- 強抗干擾能力:采用寬頻帶通信,對多徑效應不敏感,適合復雜工業環境

- 低功耗設計:設備續航時間長,減少維護頻率

- 高安全性:信號難以截獲和干擾,保障數據傳輸安全

- 大容量接入:支持數百個標簽同時定位

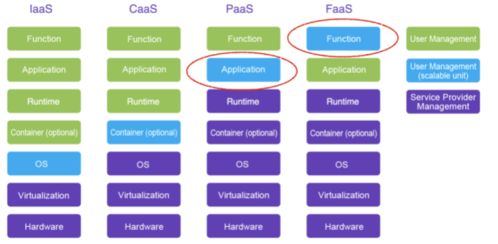

三、系統架構設計

3.1 硬件層

- 定位基站:在廠區關鍵區域部署UWB基站,形成全覆蓋定位網絡

- 人員標簽:配備防爆UWB定位標簽,支持SOS緊急呼叫功能

- 設備標簽:重要設備安裝定位標簽,實現資產動態管理

- 網關設備:數據匯聚和傳輸節點

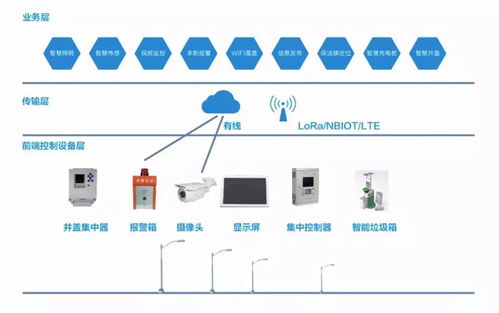

3.2 網絡層

- 工業級無線通信網絡

- 有線/無線混合組網

- 冗余網絡設計確保可靠性

3.3 平臺層

- 定位引擎:實時計算人員設備位置

- 數據存儲:歷史軌跡和行為數據存儲

- 應用服務:提供標準化API接口

3.4 應用層

- 實時位置監控

- 電子圍欄管理

- 人員巡檢管理

- 緊急救援調度

- 數據分析報表

四、核心功能模塊

4.1 實時定位監控

- 廠區人員實時位置顯示

- 歷史軌跡回放

- 熱力圖分析

- 人員分布統計

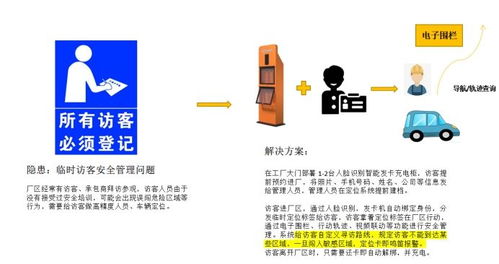

4.2 安全區域管理

- 危險區域電子圍欄設置

- 越界告警和權限控制

- 停留時間監控

- 禁區闖入實時告警

4.3 應急管理

- SOS緊急呼叫

- 一鍵求救定位

- 應急預案聯動

- 疏散路線規劃

4.4 巡檢管理

- 巡檢路線規劃

- 巡檢任務下發

- 巡檢過程監控

- 異常情況上報

五、信息系統集成服務

5.1 系統集成規劃

- 現狀調研與分析

- 需求梳理與方案設計

- 系統架構規劃

- 實施計劃制定

5.2 硬件集成實施

- 基站部署與調試

- 標簽發放與配置

- 網絡布線施工

- 防爆認證確保

5.3 軟件平臺集成

- 定位平臺部署

- 第三方系統對接

- 數據接口開發

- 用戶權限配置

5.4 數據集成管理

- 與現有MES、ERP系統集成

- 安全生產管理平臺對接

- 視頻監控系統聯動

- 門禁系統數據融合

六、實施效益分析

6.1 安全管理提升

- 事故響應時間縮短60%以上

- 違規行為及時發現和處理

- 應急救援效率顯著提升

- 安全責任明確劃分

6.2 運營效率優化

- 人員調度更加科學合理

- 巡檢過程實現數字化管理

- 設備利用率有效提升

- 管理成本顯著降低

6.3 合規性保障

- 滿足安全生產標準化要求

- 符合危化品管理條例

- 支持安全審計和追溯

- 提升企業安全管理水平

七、技術保障措施

- 系統可靠性:采用冗余設計和故障自愈機制

- 數據安全:端到端加密傳輸,多級權限控制

- 擴展性:模塊化設計,支持平滑擴展

- 維護性:遠程運維和智能診斷

八、總結

基于UWB技術的化工廠定位系統,通過先進的信息系統集成服務,實現了人員、設備的精準定位和智能化管理,顯著提升了化工企業的安全生產水平。該系統不僅解決了傳統定位技術的局限性,更為企業數字化轉型提供了有力支撐,是現代化工企業實現智能化、精細化管理的重要基礎設施。

如若轉載,請注明出處:http://www.hs14zx.cn/product/33.html

更新時間:2026-01-13 11:02:17